新能源工程施工技术实践

新能源工程建设是推动能源转型的重要举措。我们在风电、光伏等新能源工程领域积累了丰富的施工经验,形成了一套成熟的技术体系和...

了解更多现代智能变电站建设已进入工厂预制化3.0时代,技术体系涵盖四大核心模块。建筑结构采用钢框架支撑体系,通过BIM模型导出构件加工数据,工厂内完成98%焊接作业,现场螺栓连接节点精度达0.2mm/m,整体工期压缩40%。防火墙实施轻质混凝土挂板技术,单板面积达36㎡,吊装就位时间仅需15分钟。

2025.06.14现代智能变电站建设已进入工厂预制化3.0时代,技术体系涵盖四大核心模块。建筑结构采用钢框架支撑体系,通过BIM模型导出构件加工数据,工厂内完成98%焊接作业,现场螺栓连接节点精度达0.2mm/m,整体工期压缩40%。防火墙实施轻质混凝土挂板技术,单板面积达36㎡,吊装就位时间仅需15分钟。

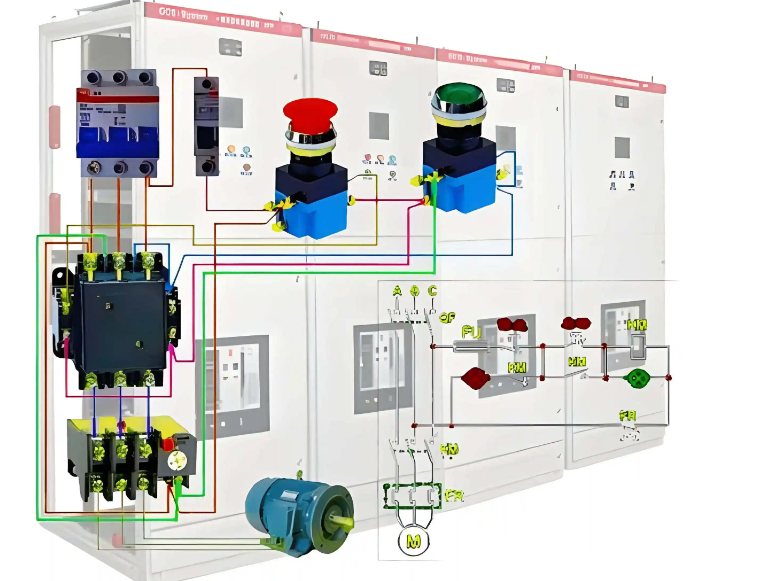

电气安装实现流水线作业。主变压器采用液压顶升滑移就位法,开发多轴同步控制系统,实现680吨设备在±1mm定位精度内平稳移动。GIS设备安装环境控制达到Class 8洁净度标准,配备粒子计数器实时监测,湿度稳定控制在45%±5%区间。二次屏柜推行整列预组装技术,在专用调试车间完成柜间线缆连接,整体运输就位后通电调试时间缩短至8小时。

电缆工程实施全生命周期管理。敷设阶段应用三维路径规划软件,自动优化电缆弯曲半径并规避热源点。使用电动牵引机组配合智能张力控制器,使400mm²截面电缆敷设速度提升至25米/分钟。接线环节采用激光定位装置辅助核相,配合液压压接工具的100kN压力闭环控制,确保接触电阻值稳定在0.5μΩ以下。

调试技术实现质的飞跃。开发智能调试系统集成校验仪、录波器、网络分析仪等设备,自动生成测试方案并执行852项检测项目。保护装置测试采用数字仿真技术,注入包含30种故障类型的测试序列,动作时间测试精度达0.1ms。系统联调阶段构建“虚端子+实装置”混合仿真平台,提前验证逻辑闭锁关系,将现场调试问题减少85%。

绿色施工贯穿全过程。钢结构加工车间配置焊烟净化系统,颗粒物捕集效率超99%。现场安装光伏声屏障,年发电量满足施工用电需求30%。雨水收集系统经三级过滤后用于设备冲洗,节水率达65%。建筑垃圾智能分拣线实现95%资源化利用。

新能源工程建设是推动能源转型的重要举措。我们在风电、光伏等新能源工程领域积累了丰富的施工经验,形成了一套成熟的技术体系和...

了解更多现代配电网正朝着智能化、自动化方向快速发展。我们专注于配电自动化技术的创新与应用,通过集成先进的监控、通信和控制技术,构...

了解更多无人机巡检技术在电力设备维护中发挥着越来越重要的作用。这种技术可以提高巡检效率,降低作业风险,获得更准确的设备状态信息。

了解更多电缆终端制作是电缆工程的关键环节。精细的工艺和严格的质量控制确保终端安全可靠。

了解更多 2025.09.20

2025.09.20

2025.09.20

2025.09.20

2025.09.15

2025.09.15

2025.09.15

2025.09.15