新能源工程施工技术实践

新能源工程建设是推动能源转型的重要举措。我们在风电、光伏等新能源工程领域积累了丰富的施工经验,形成了一套成熟的技术体系和...

了解更多数字化转型正深刻重构电力施工管理模式。在深圳220kV智能变电站示范工程中,我们打造了国内全要素数字孪生工地。项目伊始即构建三维地质模型与BIM实体,通过碰撞检测提前发现37处管线冲突,其中主控楼电缆夹层与消防管线的空间干涉问题,在虚拟施工阶段优化设计方案,避免返工损失超600万元。

2025.07.14数字化转型正深刻重构电力施工管理模式。在深圳220kV智能变电站示范工程中,我们打造了国内全要素数字孪生工地。项目伊始即构建三维地质模型与BIM实体,通过碰撞检测提前发现37处管线冲突,其中主控楼电缆夹层与消防管线的空间干涉问题,在虚拟施工阶段优化设计方案,避免返工损失超600万元。

物联网层部署的427个智能传感器构成“神经系统”:塔吊应力监测模块实时采集吊重、幅度、风速等32项参数,当荷载超额定值90%时自动限位;混凝土无线测温仪每15分钟回传浇筑体芯部温度,预警温度梯度超25℃的裂缝风险;人员定位手环记录每个作业面的工时分布,系统自动优化劳动力配置,使工时利用率从68%提升至83%。中央分析引擎成为项目“智慧大脑”——进度管理模块将施工计划分解为2846个节点,通过图像识别自动比对现场进度,偏差超3天即触发预警;物料管理系统利用RFID技术追踪每捆电缆的领用、敷设及余料状态,减少材料浪费12%。

机械协同网络展现强大效能:群塔作业防碰撞系统通过毫米波雷达探测吊臂运动轨迹,当设备间距小于10米安全阈值时自动减速;混凝土智能泵车搭载的布料算法,根据结构三维模型自动规划浇筑路径,单次浇筑效率提升40%。绿色施工模块实现环境自调控:PM2.5监测仪联动智能喷淋系统,将施工区粉尘浓度控制在15μg/m³以下;噪声地图动态显示各区域声压级,指导工序错峰安排,确保周边居民区夜间噪声≤45dB(A)。项目数据表明,数字化管理使决策响应速度从平均4小时压缩至15分钟,质量返工率从5.7%降至1.2%,为行业树立了智能建造新标杆。

新能源工程建设是推动能源转型的重要举措。我们在风电、光伏等新能源工程领域积累了丰富的施工经验,形成了一套成熟的技术体系和...

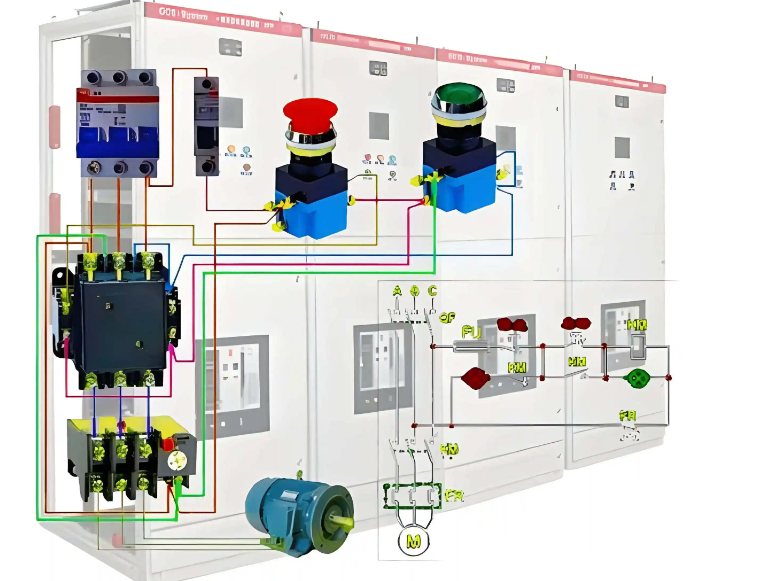

了解更多现代配电网正朝着智能化、自动化方向快速发展。我们专注于配电自动化技术的创新与应用,通过集成先进的监控、通信和控制技术,构...

了解更多无人机巡检技术在电力设备维护中发挥着越来越重要的作用。这种技术可以提高巡检效率,降低作业风险,获得更准确的设备状态信息。

了解更多电缆终端制作是电缆工程的关键环节。精细的工艺和严格的质量控制确保终端安全可靠。

了解更多 2025.09.20

2025.09.20

2025.09.20

2025.09.20

2025.09.15

2025.09.15

2025.09.15

2025.09.15